La construcción de tuberías largas requiere numerosas uniones soldadas de tuberías individuales. La calidad de la soldadura puede tener un impacto significativo en el rendimiento de toda la carretera. Los métodos de control de las uniones soldadas permiten hablar con un grado suficiente de fiabilidad sobre su calidad.

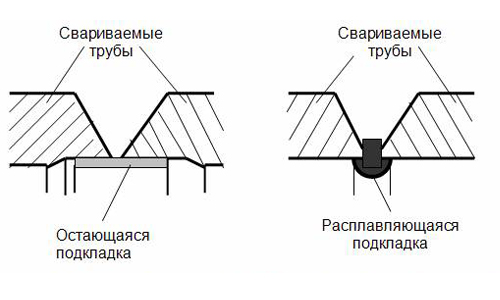

Esquema de montaje de uniones de tubos por soldadura.

Las normas gubernamentales regulan estrictamente la necesidad de verificar la confiabilidad de las tuberías. Dicha verificación es necesaria para garantizar la seguridad de sus servicios. Las pruebas no destructivas de las uniones de tuberías soldadas se incluyen en el sistema de control de calidad objetivo de las carreteras y son una forma obligatoria y efectiva de evaluar su confiabilidad y seguridad.

Formación de defectos

Al conducir la soldadura de tuberías y los efectos térmicos correspondientes en la soldadura y las áreas adyacentes a ella, pueden formarse defectos (fracturas).

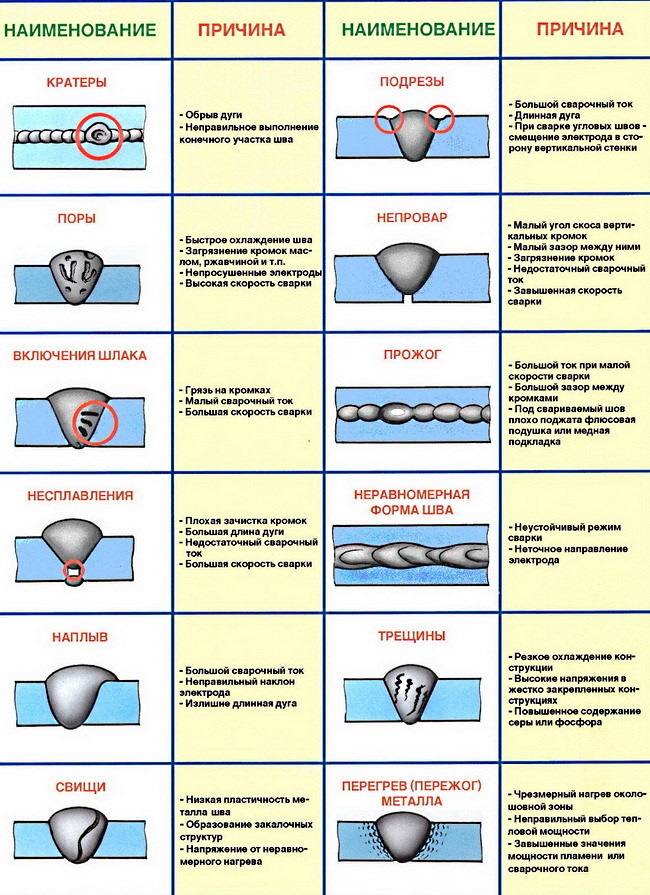

Defectos de la soldadura.

Estos defectos durante la operación pueden provocar una disminución en las características de resistencia del metal, una disminución en la confiabilidad operacional y la durabilidad de la tubería, cambios en las características de transporte, precisión dimensional insuficiente y degradación de la apariencia. Las principales causas de defectos son: violaciones de la tecnología de soldadura, el uso de materiales de baja calidad o una calificación insuficiente del trabajador. Se observan varios defectos en las uniones soldadas mediante inspección visual, pero la mayoría de ellos están ocultos y solo se pueden detectar mediante métodos especiales. En otras palabras, los defectos pueden ser internos y superficiales (externos).

Tipos de daños y defectos.

Es posible señalar las principales formas de defectos en las zonas soldadas: afluencia masiva, socavación, penetración desigual, grietas y poros (externos e internos), inclusiones extrañas.

Los defectos pueden ser divididos y debido a su ocurrencia. Se distinguen dos grupos principales: defectos causados por características metalúrgicas y efectos térmicos, y defectos causados por factores humanos, violación de las condiciones de soldadura. El primero se puede atribuir a la estructura de cristal: grietas (frío y calor) en la soldadura y la sección de costura, poros, escoria, cambios estructurales en el metal. Del segundo grupo, se destacan defectos como las dimensiones de soldadura no normalizadas, la penetración desigual, los cortes, las quemaduras, los nódulos, los cráteres, el metal sin relleno y algunos otros.

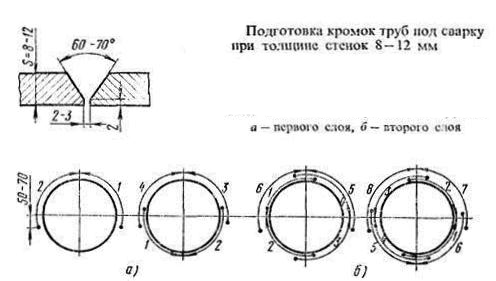

Esquema de preparación de cantos para soldadura.

Las violaciones de los tamaños de las juntas pueden afectar la confiabilidad de las tuberías, por lo que si dichas desviaciones están más que normalizadas por los estándares, se consideran defectos. Tales defectos indican indirectamente la presencia de defectos internos en la soldadura. Los principales defectos de este tipo son: una irregularidad pronunciada de la anchura y la altura de la soldadura a lo largo de su longitud, una transición pronunciada de la zona de pre-soldadura a la soldadura, una rugosidad notable del metal de soldadura, grandes sillines y talle.

Tuberías: análisis de diversos defectos.

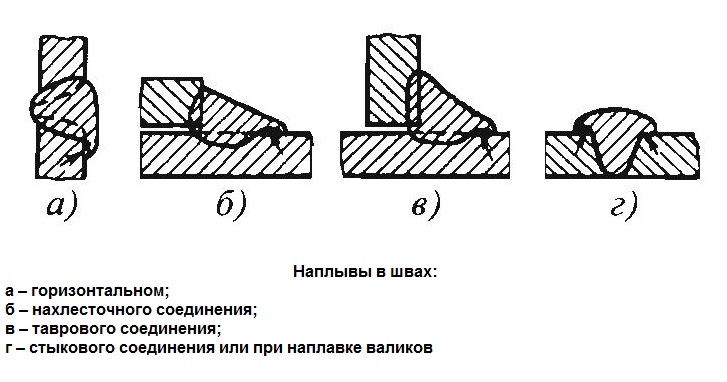

El defecto de la unión soldada en forma de desbordamiento aparece cuando la masa fundida está goteando fuertemente en la zona fría de sutura cercana. Las velas pueden tener la forma de gotitas individuales y pueden alcanzar una distancia considerable a lo largo de la costura de soldadura. Causas de la flacidez:

- exceso de corriente de soldadura;

- inclinación incorrecta

- movimiento del electrodo durante la soldadura;

- ignorando el ángulo de los tubos cuando están conectados.

El hundimiento suele ir acompañado de la aparición de una penetración desigual y de mala calidad del metal de soldadura, así como la aparición de grietas externas e internas.

Esquemas para la formación de nódulos.

Los recortes son ranuras de metal que aparecen en el borde con una soldadura. Tal defecto reduce la sección transversal real de la costura y conduce a la aparición de tensiones excesivas, que pueden conducir a su crecimiento en grietas con la posterior destrucción de la unión soldada.

Los defectos en forma de quemaduras aparecen como agujeros a través de los cuales la masa fundida ha fluido desde el baño de soldadura. El motivo de la formación de un defecto de este tipo puede ser una baja velocidad de soldadura, un espacio sobreestimado entre los extremos de los tubos cuando se sueldan, y se excede la intensidad de la corriente de soldadura. La falta de una conexión confiable de los bordes en áreas pequeñas provoca una penetración insuficiente o desigual de las costuras. Tal defecto reduce la sección transversal real de la soldadura y conduce a tensiones residuales, que pueden causar el craqueo y la destrucción del metal.

Las grietas se pueden atribuir a los tipos de defectos más peligrosos. Pueden aparecer en cualquier punto de la zona de soldadura (incluida la región cercana al metal del metal) y tener cualquier dirección (longitudinal y transversal). Por su tamaño, se dividen en microcracks y grietas. Tal defecto es causado tanto por condiciones de cristalización de fusión inadecuadas como por un exceso de concentraciones de carbono, azufre y fósforo en el conjunto de soldadura. Las grietas afectan significativamente a todos los parámetros principales de uniones soldadas de tuberías.

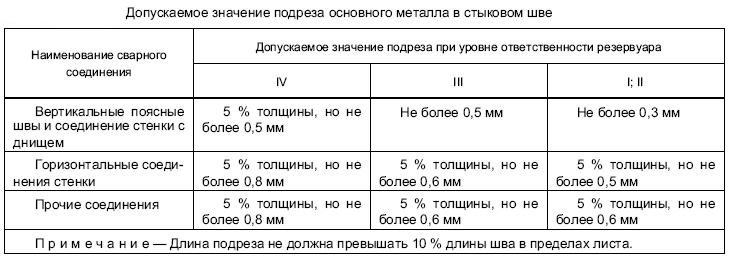

Tabla de valores permisibles de socavación durante la soldadura.

Las inclusiones extrañas debilitan las características de resistencia. Lo más peligroso es la presencia de inclusiones de escoria formadas cuando no hay una limpieza suficiente de la escoria de la superficie de las soldaduras después de la soldadura. Estas inclusiones aceleran en gran medida la corrosión del metal.

Los poros de gas o aire se forman generalmente dentro de la soldadura. Pueden tener un solo carácter y pueden originarse en grupos e incluso formar cadenas de vacíos. Los poros pueden asentarse en la superficie del metal, formando muescas (fístula). Los poros reducen significativamente la resistencia de las costuras y la formación de cadenas de huecos puede causar la despresurización de la tubería.

Las infracciones en la estructura del metal de soldadura o la zona casi sin soldadura pueden manifestarse a través de un aumento en la concentración de óxidos, microporos y microcracks, grano grueso. El régimen térmico en la formación de la estructura metálica juega un papel crucial. El calentamiento excesivo conduce a la formación de grandes granos en la estructura. Cuando se quema el metal, pueden aparecer granos con superficies oxidadas. Todo esto conduce a la fragilidad del metal.

Teoría general de ensayos no destructivos.

Bajo el método de prueba no destructiva se encuentra un conjunto de métodos que le permiten determinar los parámetros requeridos sin comprometer la integridad de la unión soldada de la tubería. Las juntas soldadas deben ser monitoreadas en todas las etapas de preparación, fabricación y preparación para la operación, y periódicamente durante la operación.

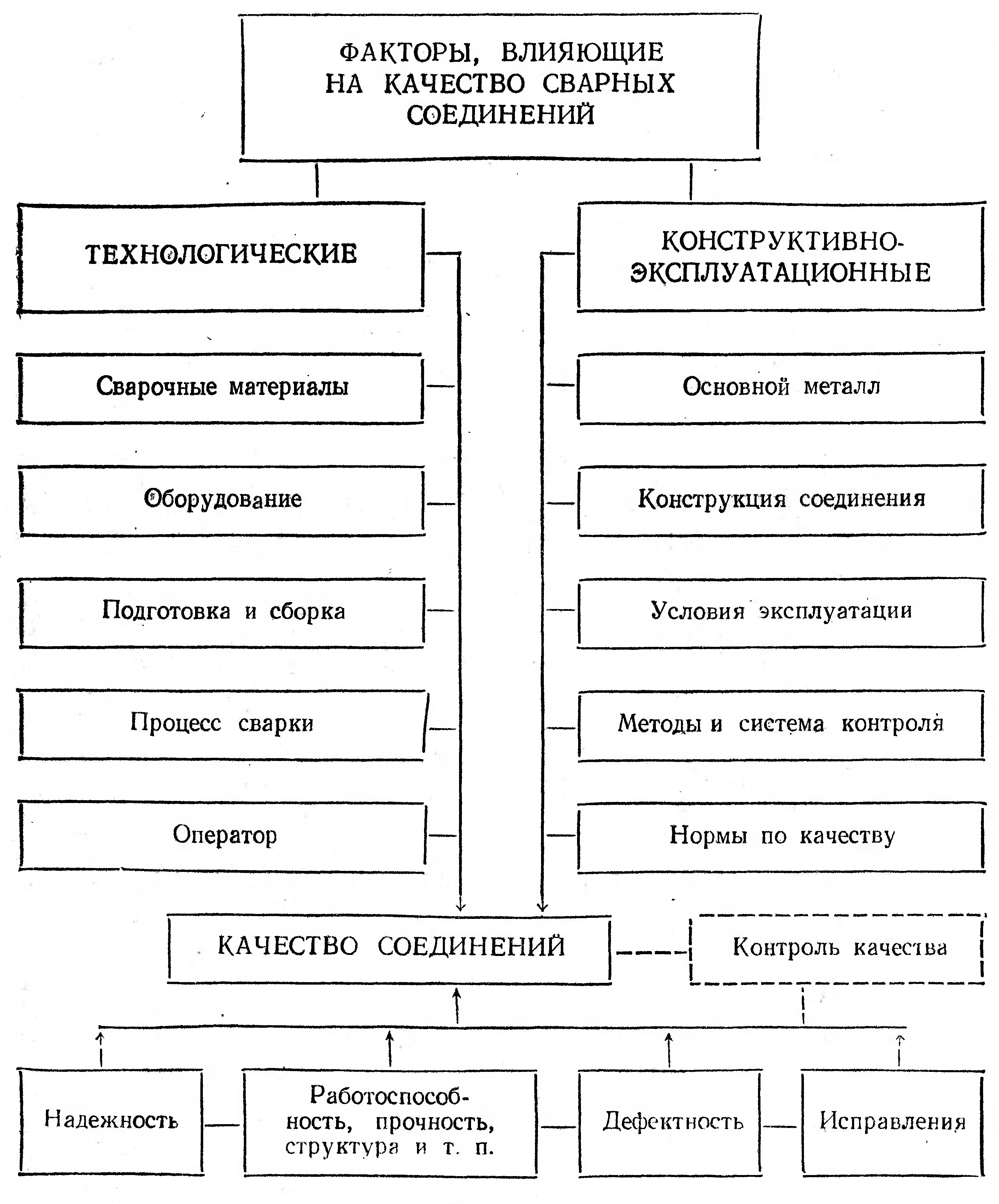

Factores que afectan la calidad de las soldaduras.

Los métodos de control no destructivos combinan el control mediante un examen externo para detectar defectos externos, estudian la estanqueidad de las soldaduras de las uniones soldadas y los métodos de control para establecer defectos ocultos utilizando dispositivos especiales. Las pruebas no destructivas se asignan como una etapa separada del proceso tecnológico de fabricación de todo el ducto.

Las normas estatales regulan estrictamente el control de uniones soldadas de tuberías. Entonces, GOST 3242-79 define seis tipos básicos de control, y GOST 30242-97 clasifica los tipos de defectos en uniones soldadas de tuberías. El propósito principal de usar métodos especiales es determinar la ubicación y el tamaño de los defectos ocultos, por lo que todas las técnicas pertenecen al grupo de detección de fallas. El sistema de pruebas no destructivas incluye los siguientes métodos: capilar, radiación, acústico, magnético, ultrasónico.

Inspección visual externa

El primer método de prueba no destructiva de uniones soldadas de tuberías es una inspección y medición visual externa, que se lleva a cabo continuamente en todas las etapas de la fabricación y operación de las tuberías. En primer lugar, mediante la inspección visual de la unión soldada de las tuberías, se determina la presencia de defectos externos, como desbordamientos, socavaduras, cráteres de poros, quemaduras, grietas externas y otros. Con esta inspección, se recomienda utilizar una lupa con un aumento de diez veces.

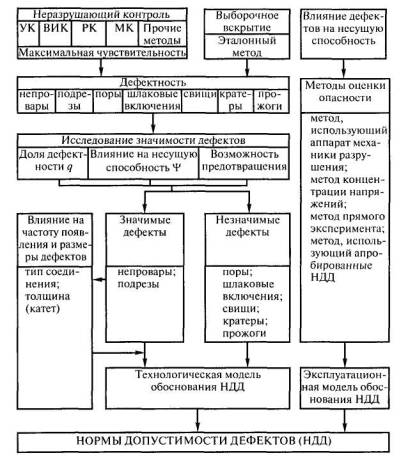

El esquema generalizado de fundamentación de las normas de admisibilidad de defectos.

El siguiente paso es medir las dimensiones de los elementos soldados y corregir la ubicación de los defectos. Al medir, se establecen las siguientes dimensiones de la soldadura: su anchura y altura, el tamaño de las partes convexas y las esquinas en el borde con la zona cercana a la sutura. Para el control de los tamaños se utilizan plantillas especiales. Los resultados de las mediciones de la soldadura se comparan con los valores estandarizados establecidos por los estándares estatales para estos tipos de soldadura.

Prueba de fugas

Las uniones de tuberías soldadas deben ser a prueba de fugas para aquellas sustancias (líquidos o gases) que se transportan a través de esta tubería. El control de estanqueidad (impermeabilidad) se lleva a cabo después del montaje de la tubería. Incluye los siguientes métodos básicos de verificación: capilar, químico, burbujeante, así como al aspirar y usar un detector de fugas.

La inspección de uniones soldadas mediante el método de capilaridad se basa en la propiedad del queroseno para usar capilares para la penetración a través de huecos internos (poros, grietas). Para verificar la estanqueidad de la soldadura, se aplica y se seca una solución acuosa de tiza. Desde el lado de la costura opuesta a la superficie pintada con tiza, la superficie se riega abundantemente con queroseno. Si se ha producido una fuga, aparecerán rastros de queroseno en la superficie calcárea. Al usar queroseno, será posible determinar la presencia de defectos internos con un tamaño de menos de 0.1 mm.

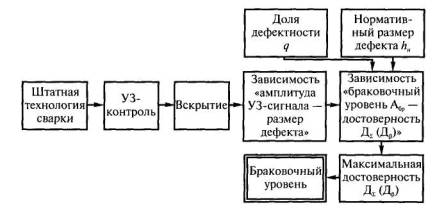

El esquema de selección del nivel de rechazo con pruebas ultrasónicas de las costuras a tope.

El control de estanqueidad con amoníaco se basa en el teñido del indicador al contacto con un álcali. El indicador es una solución de fenolftaleína o mercurio ácido nítrico, el reactivo es amoníaco en estado gaseoso.

El método de control de burbujas incluye la comprobación de la presión del aire. Cuando la sección de la tubería se sumerge en un baño de agua, se bombea aire comprimido al tubo y se comprueba la hermeticidad de la soldadura. La prueba puede basarse en la detección de burbujas de agua cuando se crea una presión hidráulica dentro de la tubería. Antes de la prueba, la superficie de la tubería se seca, y durante la prueba, se proporciona la presión interna del agua que supera la presión de trabajo en la tubería en 1, 5 veces.

Cuando se realiza el control de uniones soldadas de tuberías críticas, se usa un control que utiliza un detector de fugas de gas y electricidad. Para las pruebas, se utiliza gas helio, que tiene una alta permeabilidad. Una sonda especial de detección de fugas detecta la aparición de gas, y una unidad electrónica analiza su cantidad y el grado de estanqueidad de la soldadura.

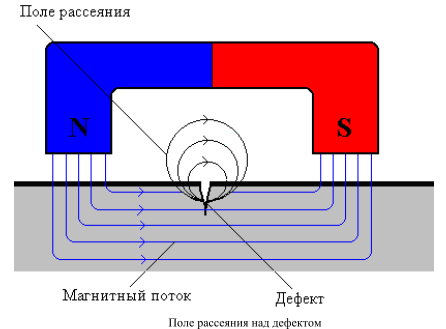

Método de instalación de defectos magnéticos

Esquema del método magnético de control de calidad de la soldadura.

Los métodos de prueba no destructivos para uniones soldadas de tuberías, teniendo en cuenta las propiedades magnéticas de los materiales, permiten determinar la ubicación de los defectos mediante el estudio de la dispersión magnética en estructuras no uniformes durante la magnetización del metal de la zona soldada. Parte del tubo se magnetiza utilizando un solenoide colocado en la cavidad interna, o enrollando el cable de enrollamiento sobre la costura de soldadura. La prueba se realiza mediante el método del polvo, la inducción o el método magnético, que difieren en el método de medición de la dispersión del flujo magnético.

El método de control de polvo implica el uso de polvo magnético (limaduras de hierro) depositado en la superficie del área soldada. Cuando se crea un campo magnético en un polvo, las partículas se orientan y la imagen del espectro magnético se forma claramente. Así podrás detectar grietas y poros a profundidades considerables. Para controlar el uso del método de inducción, se utilizan buscadores en los que se crea una fuerza electromotriz bajo la influencia de un flujo magnético dispersante. En este caso, se emite una señal de sonido o aparece una señal de luz. El método de control magnetográfico permite registrar el flujo de dispersión en una cinta magnética colocada en la superficie de una unión soldada. Usando un detector de fallas magnéticas, la presencia de defectos se determina comparando los resultados obtenidos con el estándar.

Metodo de radiacion

Los métodos no destructivos de radiación para el control de uniones soldadas de tuberías se basan en las propiedades de los rayos X y la radiación gamma. El metal absorbe la radiación de manera diferente en presencia de defectos o cambios estructurales, lo que tiene en cuenta este método de verificación. Las soldaduras son penetradas por rayos utilizando fuentes especiales de radiación. Los rayos se fijan en una película especial, donde las áreas de oscurecimiento indican la presencia de defectos. La ubicación y sus tamaños son fácilmente distinguibles. Las fuentes de radiación son los dispositivos ampliamente utilizados RUP 150-1 y RUE 120-5-1.

El procedimiento de prueba es similar a la inspección por rayos X. La capacidad de penetración de los rayos gamma es mayor que la de los rayos X, lo que aumenta las posibilidades del método de radiación para controlar las uniones soldadas.

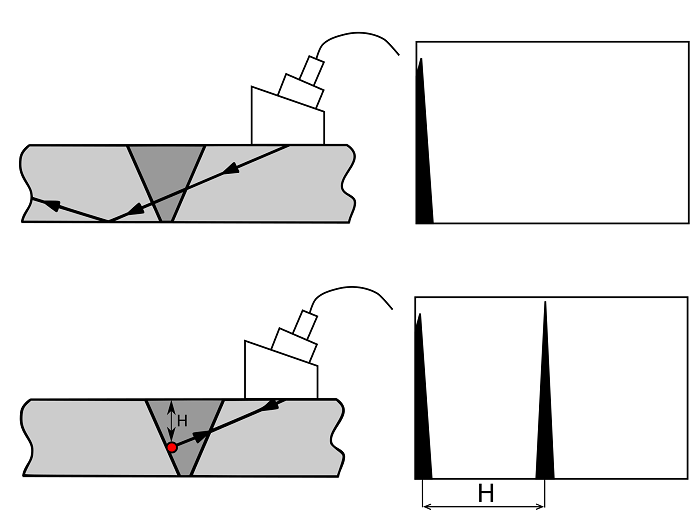

Método de ultrasonido

Inspección ultrasónica de soldaduras.

El método ultrasónico no destructivo de control de uniones soldadas es ampliamente utilizado para reparar defectos en la mayor parte de los metales. Este método utiliza la propiedad de las ondas ultrasónicas para penetrar el material a una profundidad considerable y dispersarse en los límites de los defectos. La fuente de onda es un piezocristal colocado en una placa especial (sonda).

El ultrasonido se aplica en un ángulo diferente de 40 a 73 ° C para garantizar una imagen completa. Otra placa del dispositivo captura las ondas reflejadas. Como método ultrasónico, el método más utilizado es el método de eco, en el que el dispositivo registra la reflexión directa de un pulso de un defecto (eco). Al realizar la inspección de uniones soldadas de tuberías, se utilizan detectores ultrasónicos de fallas del tipo TUD-320 o TUD-310. Además, se utilizan los métodos de sombra y de sombra de espejo para la detección ultrasónica de fallas.

Instrumentos y dispositivos recomendados para pruebas no destructivas de soldaduras de tuberías:

- lupa

- calibre

- micrómetro

- indicador de profundidad;

- patrones de soldadura;

- Detectores de rayos X, radiación, ultrasonidos y fallas magnéticas;

- indicador de fugas;

- analizador de gases.

El análisis no destructivo de uniones soldadas de tuberías es un elemento importante para garantizar la confiabilidad y la seguridad. Su conducta está regida por normas y necesariamente en la fabricación y operación de tuberías.