¡Ayuda al desarrollo del sitio, compartiendo el artículo con amigos!

El material más común utilizado en la industria es el acero. Se entiende comúnmente como una aleación de hierro con otros elementos químicos. El principal componente en su composición es el carbono. Su porcentaje en acero es del 2, 14%. En gran parte gracias a él, el acero y las características de alta resistencia. Si hablamos del peso específico del material, varía de 75, 500 a 77, 500 N / metro cúbico. En la composición de los grados de acero modernos, pueden estar presentes elementos de aleación, que proporcionan a la aleación una mayor calidad.

El material más común utilizado en la industria es el acero. Se entiende comúnmente como una aleación de hierro con otros elementos químicos. El principal componente en su composición es el carbono. Su porcentaje en acero es del 2, 14%. En gran parte gracias a él, el acero y las características de alta resistencia. Si hablamos del peso específico del material, varía de 75, 500 a 77, 500 N / metro cúbico. En la composición de los grados de acero modernos, pueden estar presentes elementos de aleación, que proporcionan a la aleación una mayor calidad.

Clasificación de acero

Hay una serie de criterios en base a los cuales se clasifica el acero. Las principales variedades de esta aleación son:

Hay una serie de criterios en base a los cuales se clasifica el acero. Las principales variedades de esta aleación son:

- acero estructural;

- herramienta de acero.

Además, los expertos distinguen el acero de alta velocidad, que los expertos también se refieren al número de aceros para herramientas. Entre ellos, el acero difiere en su composición química. Dependiendo de los elementos incluidos en el acero, este material se puede dividir en carbono y aceros aleados. También este metal puede ser clasificado por la cantidad de carbono contenido. De acuerdo con este criterio, es común distinguir tres tipos principales:

- baja en carbono El contenido de carbono en este acero no supera el 0, 25%;

- carbono medio En este acero, el carbono está presente en una cantidad de 0.25 a 0.6%;

- alto contenido de carbono El contenido de carbono en este acero no supera el 2%.

La clasificación de los aceros aleados se lleva a cabo de manera similar, pero solo en ella se realiza la división en tipos según el porcentaje de contenido de los elementos de aleación presentes:

La clasificación de los aceros aleados se lleva a cabo de manera similar, pero solo en ella se realiza la división en tipos según el porcentaje de contenido de los elementos de aleación presentes:

- baja aleación - en ella el contenido de elementos de aleación no excede el 4%;

- Dopado moderado: la cantidad de componentes de aleación presentes en esta aleación no excede el 11%;

- Aleación alta: el número de aditivos presentes en ella excede el 11%.

Hoy en día, el acero es producido por empresas metalúrgicas que utilizan tecnologías modernas y una variedad de métodos. Dependiendo del método utilizado para producir este material, ciertas inclusiones metálicas pueden estar presentes en el acero. Si el acero se clasifica de acuerdo con un parámetro como el número de inclusiones metálicas contenidas en el material, el acero se puede dividir en los siguientes tipos:

- mezclas de calidad ordinaria;

- acero de calidad;

- Aleaciones de alta calidad;

- Se han convertido en una cualidad especial.

Este material suele ser dividido por su composición estructural. Actualmente, las empresas metalúrgicas producen los siguientes tipos de aleaciones:

ferrítico

ferrítico- austenítico

- perlítico.

La composición de la aleación es un factor importante que influye en la gravedad específica del propio acero. Hay que decir que las aleaciones se dividen en dos fases y múltiples fases. Otro criterio sobre el que se clasifica el acero es la naturaleza de la solidificación y el grado de desoxidación.

Métodos de producción de acero

La principal materia prima para la producción de acero moderno es el hierro fundido. Debido a que su composición contiene carbono, fósforo y azufre en grandes cantidades, tiene una gran fragilidad y una considerable fragilidad. Para procesar el hierro fundido en acero, es necesario lograr una reducción en el contenido de estas sustancias en el material al nivel deseado. La disminución de la concentración lleva al hecho de que la gravedad específica del acero disminuye. Los cambios se producen en sus propiedades. El uso de uno u otro método para la producción de acero implica el uso de varios métodos para la oxidación del carbono en hierro. Más a menudo, el fabricante utiliza los siguientes métodos.

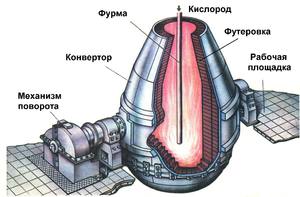

- Método del convertidor de oxígeno. La mayoría de las marcas de fabricantes de acero se fabrican con esta tecnología.

- Método de martin Recientemente se usa cada vez menos.

- Método electrotérmico. Por el momento, este método es uno de los más avanzados y se utiliza activamente para producir acero. Su uso lleva al hecho de que el resultado es un material con características de alta calidad.

Método del convertidor de oxígeno

Al utilizar este método para la producción de acero, el problema del exceso de arrabio y fósforo en el acero se resuelve oxidándolos con oxígeno. Para hacer esto, la purga se lleva a cabo bajo presión a través del metal fundido. El horno utilizado para producir acero se llama convertidor. En forma, se asemeja a una pera. En su parte interior hay un forro con ladrillos refractarios. Un rasgo característico de este equipo es su alta movilidad. Los hornos se pueden girar 360 grados. La capacidad del convertidor es de 60 toneladas. Los fabricantes utilizan dos tipos de materias primas para el revestimiento:

Al utilizar este método para la producción de acero, el problema del exceso de arrabio y fósforo en el acero se resuelve oxidándolos con oxígeno. Para hacer esto, la purga se lleva a cabo bajo presión a través del metal fundido. El horno utilizado para producir acero se llama convertidor. En forma, se asemeja a una pera. En su parte interior hay un forro con ladrillos refractarios. Un rasgo característico de este equipo es su alta movilidad. Los hornos se pueden girar 360 grados. La capacidad del convertidor es de 60 toneladas. Los fabricantes utilizan dos tipos de materias primas para el revestimiento:

- dinas - en la composición de esta materia prima está presente óxido de silicio, que tiene altas propiedades ácidas;

- Dolomita: en su composición, los componentes principales son el óxido de calcio y el magnesio. Se utiliza material de dolomita para obtenerlo.

Metodo martin

Fue utilizado activamente hace varias décadas. A partir de ahora, está desactualizado y se está volviendo menos común . Aplicándolo al procesamiento de hierro en acero, es posible obtener un material de baja calidad en la salida. Por su aspecto, el horno de hogar abierto es un baño de fusión de gran volumen. Está cubierto con una bóveda, que está hecha de ladrillos refractarios. En ella hay cámaras recuperadoras.

Fue utilizado activamente hace varias décadas. A partir de ahora, está desactualizado y se está volviendo menos común . Aplicándolo al procesamiento de hierro en acero, es posible obtener un material de baja calidad en la salida. Por su aspecto, el horno de hogar abierto es un baño de fusión de gran volumen. Está cubierto con una bóveda, que está hecha de ladrillos refractarios. En ella hay cámaras recuperadoras.

Son compartimentos cuyo principal objetivo es la calefacción a gas. Se caracterizan por rellenar la boquilla, hecha de ladrillos refractarios. A través del tercer y cuarto recuperadores, se llena un flujo de gas caliente y aire. Al mismo tiempo, el calentamiento del primer y segundo intercambiadores de calor tiene lugar debido a los gases del horno. Cuando la temperatura aumenta lo suficiente, el proceso va en la dirección opuesta.

Método electrotérmico

En comparación con los otros dos métodos, el procesamiento de hierro fundido en acero a través de este método tiene varias ventajas. No permite un cambio en la composición química del acero. Al mismo tiempo, una vez finalizado el proceso, se obtiene acero de alta calidad.

En comparación con los otros dos métodos, el procesamiento de hierro fundido en acero a través de este método tiene varias ventajas. No permite un cambio en la composición química del acero. Al mismo tiempo, una vez finalizado el proceso, se obtiene acero de alta calidad.

Dado que, cuando se utiliza en un horno, la cantidad de aire es limitada, esto conduce a una disminución en el monóxido de hierro en el material terminado. Por lo tanto, su pequeña cantidad contenida en la aleación hace posible obtener un producto de calidad. Al aplicar este método, la temperatura se mantiene a un nivel no inferior a 2000 grados centígrados. Esto le permite eliminar completamente de la aleación impurezas dañinas como el azufre y el fósforo.

Peso específico del acero.

En el proceso de producción de acero, se produce el calentamiento por inducción del metal. Para ello, se utilizan corrientes de frecuencia industrial. Debido al hecho de que el núcleo tiene una gran masa, tal impacto en el metal es suficiente. Para llevar a cabo la fusión del acero que pesa hasta 100 toneladas, será suficiente utilizar una corriente industrial con una frecuencia de 50 Hz. Hay que decir que en diferentes tipos de materias primas, algunos parámetros pueden no coincidir.

Cálculo del peso específico del acero.

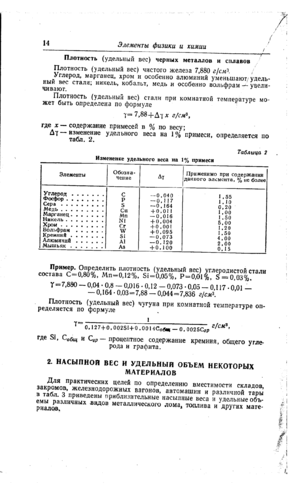

Solo para una sustancia en particular es la relación entre el volumen de la aleación y su masa. Vale la pena decir que este parámetro es constante. Para determinar la densidad de la aleación mediante una fórmula especial . Está directamente relacionado con el cálculo para acero de gravedad específica y tiene la siguiente forma:

Solo para una sustancia en particular es la relación entre el volumen de la aleación y su masa. Vale la pena decir que este parámetro es constante. Para determinar la densidad de la aleación mediante una fórmula especial . Está directamente relacionado con el cálculo para acero de gravedad específica y tiene la siguiente forma:

γ = P / V.

En esta fórmula, Y debe entenderse como el peso específico del metal. El peso de un cuerpo homogéneo se indica con la letra P. La letra V se utiliza para indicar el volumen de la conexión. Debe decirse que esta fórmula funciona solo en los casos en que el metal tiene un estado denso y los poros como tales están ausentes.

El acero se utiliza en diversas industrias. Las empresas metalúrgicas lo reciben a través del procesamiento del hierro. Para hacer la calidad del acero, utilice diferentes métodos de procesamiento. Cada uno de ellos tiene sus propias características. Usando métodos modernos de procesamiento, es posible eliminar impurezas dañinas de la composición de la aleación, y esto permite garantizar la alta calidad del metal acabado.