¡Ayuda al desarrollo del sitio, compartiendo el artículo con amigos!

El corte de plasma se usa con mucha frecuencia en industrias como la construcción naval, la ingeniería mecánica, así como en la fabricación de estructuras metálicas, el sector público, etc. Además, el cortador de plasma se usa a menudo en un taller privado. Con él, corte de manera rápida y eficiente cualquier material que conduzca corriente y algunos materiales no conductores: madera, piedra y plástico.

El corte de plasma se usa con mucha frecuencia en industrias como la construcción naval, la ingeniería mecánica, así como en la fabricación de estructuras metálicas, el sector público, etc. Además, el cortador de plasma se usa a menudo en un taller privado. Con él, corte de manera rápida y eficiente cualquier material que conduzca corriente y algunos materiales no conductores: madera, piedra y plástico.

La tecnología de corte por plasma le permite cortar chapas metálicas y tuberías, realizar un corte con forma o hacer piezas. El trabajo se realiza mediante un arco de plasma de alta temperatura . Para crearlo, solo necesita una fuente de corriente, aire y un cortador. Para que el trabajo se realice con bastante facilidad, y el corte fue suave y hermoso, debe averiguar cómo funciona el principio del corte por plasma.

Como funciona plazmorez

Esta unidad consta de los siguientes elementos:

Esta unidad consta de los siguientes elementos:

- fuente de alimentación;

- compresor de aire;

- cortador de plasma o soplete de plasma;

- paquete de manguera de cable.

La fuente de alimentación para el aparato de corte por plasma suministra una corriente de plasma de un cierto amperaje. Es un inversor o transformador.

Los inversores son bastante ligeros, económicos en términos de consumo de energía, económicos a un precio, sin embargo, son capaces de cortar espacios en blanco de pequeño espesor. Debido a esto, se utilizan solo en talleres privados y pequeñas industrias . Los cortadores de plasma con inversor tienen una eficiencia de 30% más que los transformadores y sus arcos mejoran. A menudo los utilizamos para trabajar en lugares difíciles de alcanzar.

Los transformadores son mucho más pesados, gastan mucha energía, pero al mismo tiempo tienen menos sensibilidad a las caídas de voltaje, y con su ayuda cortan la pieza de trabajo de un gran grosor.

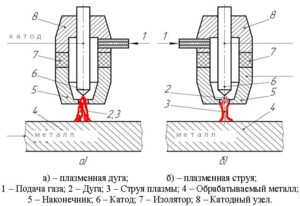

El cortador de plasma se considera el elemento principal del cortador de plasma. Sus elementos principales son:

- boquilla

- enfriador / aislante;

- el canal necesario para el suministro de aire comprimido;

- electrodo

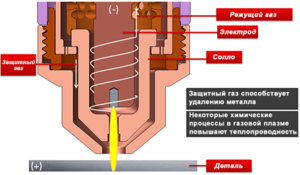

Se requiere un compresor para el suministro de aire. El principio del corte por plasma implica el uso de gases protectores y formadores de plasma. Para los dispositivos que tienen una capacidad nominal de amperaje de hasta 200 A, solo se usa aire comprimido tanto para enfriar como para crear plasma. Son capaces de cortar piezas de trabajo con un grosor de 50 mm.

El paquete de cable-manguera se utiliza para conectar el compresor, la fuente de alimentación y la antorcha de plasma. El cable eléctrico del inversor o transformador comienza a fluir para iniciar el arco eléctrico, y la manguera suministra aire comprimido, que es necesario para que el plasma aparezca dentro de la antorcha de plasma.

Principio de funcionamiento

Cuando presiona el botón de encendido, comienza la corriente de alta frecuencia de la fuente de alimentación (inversor o transformador). Como resultado de esto, se forma un arco eléctrico dentro de la antorcha de plasma, cuya temperatura alcanza los 8 mil grados. Un pilar de este arco comienza a llenar todo el canal.

Cuando presiona el botón de encendido, comienza la corriente de alta frecuencia de la fuente de alimentación (inversor o transformador). Como resultado de esto, se forma un arco eléctrico dentro de la antorcha de plasma, cuya temperatura alcanza los 8 mil grados. Un pilar de este arco comienza a llenar todo el canal.

Una vez que ha surgido el arco, el aire comprimido comienza a fluir hacia la cámara. Saliendo de la boquilla, pasa a través de un arco eléctrico, se calienta y aumenta su volumen en 50 o 100 veces. Además, el aire comienza a ionizarse y deja de ser un dieléctrico, adquiriendo las propiedades de conducción de la corriente.

La boquilla de la antorcha de plasma, estrechada hacia abajo, comprime el aire, creando una corriente a partir de ella, que comienza a estallar a una velocidad de 2 a 3 m / s. En este punto, la temperatura del aire a menudo alcanza los 30 mil grados. Este tipo de aire caliente e ionizado es el plasma.

En un momento en que el plasma comienza a salir de la boquilla, entra en contacto con la superficie del metal que se está procesando, el arco de servicio en ese momento se apaga y el arco de corte se enciende. Ella comienza a calentar la pieza de trabajo en lugar del corte . Como resultado, el metal se derrite y aparece un corte. En la superficie del metal que se está cortando, se forman pequeñas partículas de metal fundido, expulsadas por una corriente de aire. Por lo tanto, el funcionamiento de la antorcha de plasma.

Las ventajas del corte por plasma.

Los trabajos de corte de metal a menudo se llevan a cabo en un sitio de construcción, en un taller o taller. Puedes usar autogenes para esto, pero no todos están contentos con eso. Si la cantidad de trabajo asociado con el corte de metal es demasiado grande, y los requisitos para la calidad de corte son muy altos, entonces debería considerar usar un cortador de plasma con las siguientes ventajas:

- Si la potencia se elige correctamente, la máquina de corte por plasma le permite aumentar la productividad 10 veces. Este parámetro permite que el cortador de plasma ceda solo a una instalación de láser industrial, sin embargo, se beneficia enormemente en el costo. Desde un punto de vista económico, es recomendable utilizar el corte con llama para un metal con un grosor de hasta 50 - 60 mm.

Versatilidad . Utilizando corte por plasma, se procesan hierro fundido, cobre, acero, aluminio y otros metales. Solo tiene que elegir la potencia óptima y establecer una presión de aire específica.

Versatilidad . Utilizando corte por plasma, se procesan hierro fundido, cobre, acero, aluminio y otros metales. Solo tiene que elegir la potencia óptima y establecer una presión de aire específica.- Corte de alta calidad . Las máquinas de corte por plasma son capaces de proporcionar un ancho mínimo de corte y borde sin tratamiento térmico, flacidez y rebabas prácticamente sin procesamiento adicional. Además, es muy importante que la zona de calentamiento del material sea varias veces más pequeña que cuando se usa autogen. Y dado que el efecto térmico es mínimo en el área del corte, entonces la deformación de las partes de este corte será insignificante, incluso si tienen un espesor pequeño.

- No se produce contaminación ambiental significativa . Desde un punto de vista económico, si hay grandes cantidades de trabajo, entonces el corte por plasma es mucho más beneficioso que el oxígeno o el mecánico. En todos los demás casos, no son los materiales los que se tienen en cuenta, sino la complejidad de su uso.

Desventajas del corte por plasma

También hay desventajas en el corte por plasma. El primero de ellos: el grosor máximo permitido del corte es bastante pequeño y, con las unidades más potentes, rara vez supera los 80 - 100 mm.

El siguiente inconveniente son los requisitos bastante estrictos para las desviaciones de la perpendicularidad del corte. El ángulo de desviación no debe ser más de 10 a 50 grados y depende del grosor de la pieza. Si la salida supera estos límites, se produce una expansión bastante importante del corte, que como resultado conlleva un rápido desgaste de los consumibles.

El siguiente inconveniente son los requisitos bastante estrictos para las desviaciones de la perpendicularidad del corte. El ángulo de desviación no debe ser más de 10 a 50 grados y depende del grosor de la pieza. Si la salida supera estos límites, se produce una expansión bastante importante del corte, que como resultado conlleva un rápido desgaste de los consumibles.

Además, el equipo de trabajo es bastante complicado, lo que hace que sea absolutamente imposible utilizar dos cortadores al mismo tiempo, que están conectados a un dispositivo.

Conclusión

El principio de funcionamiento del corte por plasma es bastante simple. Además, el aparato utilizado para esto tiene un gran número de ventajas, que exceden varias veces las desventajas existentes. Si se opera correctamente, puede ahorrar mucho tiempo y obtener un resultado de calidad.