- Características de diseño

- Tipos de grifos por finalidad.

- Tipos de grifos para la construcción.

- Tipos de hilo

- Materiales para grifos

- Criterios de selección

- Corte de hilo

¡Ayuda al desarrollo del sitio, compartiendo el artículo con amigos!

Numerosos aparatos industriales, así como muchos artículos para el hogar, tienen conexiones roscadas que se han empezado a utilizar desde la antigüedad.

Los dispositivos principales, con la ayuda de los cuales se producen los elementos de dichos compuestos, incluyen un grifo. Su uso le permite, de forma rápida y sin dificultad, cortar agujeros en el plano interior: el hilo exacto. Para cortar el toque de hilo, necesita una tabla para determinar el tamaño del dispositivo.

Características de diseño

Los primeros dispositivos para enhebrar se distinguían por un sistema simple, y representaban una varilla de cuatro lados, en cuyo extremo de trabajo, afilados bajo un cono uniforme, se cortaron los dientes. Al usar un dispositivo de este tipo, la rosca se cortó atornillándola en la parte interior de la tuerca o en un orificio previamente preparado en el producto procesado.

Por supuesto, este tipo de mecanismo tenía una gran cantidad de deficiencias. Las deficiencias más significativas deben considerarse como la ausencia en la parte de corte del plano posterior, así como el valor negativo del ángulo de inclinación. Con el tiempo, el sistema de grifos se ha vuelto más reflexivo y, en la actualidad, brindan la oportunidad de crear un hilo interno claro y de alta calidad.

En cada tick para cortar en superficies internas hay tales elementos:

- surcos (de 2 a 6);

- parte de ingesta

- Parte de calibración que tiene una configuración tubular.

Las ranuras ubicadas en el plano frontal del dispositivo, a lo largo de toda la longitud, realizan simultáneamente dos funciones: garantizar la eliminación de virutas del área de procesamiento y simplificar el suministro de lubricante-refrigerante (refrigerante) a esta zona. La configuración, que la ranura tiene en sección transversal, establece sus dos planos, uno de los cuales se considera la cara frontal del diente de corte del dispositivo, y el segundo es su parte posterior.

Las ranuras ubicadas en el plano frontal del dispositivo, a lo largo de toda la longitud, realizan simultáneamente dos funciones: garantizar la eliminación de virutas del área de procesamiento y simplificar el suministro de lubricante-refrigerante (refrigerante) a esta zona. La configuración, que la ranura tiene en sección transversal, establece sus dos planos, uno de los cuales se considera la cara frontal del diente de corte del dispositivo, y el segundo es su parte posterior.

Por el tipo de perfil ranuras de viruta son de los siguientes tipos:

- radio único (con ranuras de esta forma, la mayoría de los toques de tipo de calibración se realizan);

- con superficies rectas (los dispositivos con ranuras de esta forma se utilizan para cortar dentro de las tuercas);

- con superficies rectas y radiales (la mayoría de los grifos están hechos con ranuras de viruta directamente de este tipo).

Las ranuras se pueden colocar de diferentes formas, distinguiendo rectas y espirales. Con ranuras rectas, se producen tomas multiuso de una dirección general. Con los surcos helicoidales para zurdos, se utilizan dispositivos para cortar el hilo en el paso. Los chips creados por el dispositivo avanzan a lo largo del agujero cultivado, eliminando así la amenaza de deterioro del hilo ya cortado. Cuando se utilizan tomas con la dirección correcta para torcer las ranuras, los chips se dirigen desde el área de procesamiento al vástago del dispositivo. Lado derecho, ideal para cortar en agujeros ciegos.

El uso compartido del grifo del grifo, como se describió anteriormente, tiene una configuración cónica, que simplifica el proceso de introducción de la herramienta en el orificio. Se elige cierto valor de la parte del ángulo de inclinación, que puede permanecer en el espectro de 3 a 20 °, teniendo en cuenta el tipo de procesamiento al que se aplicará el mecanismo: desbaste, intermedio o acabado.

El uso compartido del grifo del grifo, como se describió anteriormente, tiene una configuración cónica, que simplifica el proceso de introducción de la herramienta en el orificio. Se elige cierto valor de la parte del ángulo de inclinación, que puede permanecer en el espectro de 3 a 20 °, teniendo en cuenta el tipo de procesamiento al que se aplicará el mecanismo: desbaste, intermedio o acabado.

La parte de calibración cilíndrica se produce con una subestimación de retorno de hasta 0, 1 milímetros, lo cual es necesario para reducir las fuerzas de fricción que surgen durante el corte. La reducción de la fuerza de fricción entre la parte de trabajo del grifo y la superficie a mecanizar también hace posible cortar hacia atrás el plano posterior de los dientes de corte, que se realiza desde su punta en 1/3 de su anchura. De manera similar, se forma una subestimación del plano posterior de los dientes de corte, cuyo tamaño para una herramienta con un diámetro de 12-30 mm es de aproximadamente 0, 1 mm.

Tipos de grifos por finalidad.

La industria moderna produce una variedad de tipos de grifos, diseño diferente y capacidades multifuncionales. Por lo tanto, para su propio propósito, los grifos pueden referirse a una de estas especies.

Equipo de cerrajeria

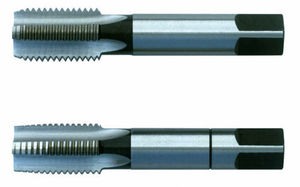

Estos dispositivos a menudo se consideran manuales y se usan en combinación con una manivela, con la ayuda de la cual se informa la rotación. Como regla general, se publican y se usan en conjuntos que constan de 2-3 instrumentos, cada uno de los cuales elimina solo una parte de la asignación del plano cultivado. Las escalas de los grifos que entran en dicho conjunto (diámetros de trabajo) son diferentes.

Estos dispositivos a menudo se consideran manuales y se usan en combinación con una manivela, con la ayuda de la cual se informa la rotación. Como regla general, se publican y se usan en conjuntos que constan de 2-3 instrumentos, cada uno de los cuales elimina solo una parte de la asignación del plano cultivado. Las escalas de los grifos que entran en dicho conjunto (diámetros de trabajo) son diferentes.

La primera herramienta, en el vástago en el que se ingresa la designación con 1 línea, se utiliza para la ejecución del desbaste, la segunda (con 2 líneas en el vástago) - para intermedio, y la tercera (respectivamente, con 3 líneas) - para el acabado del enhebrado .

Máquina o manual de la máquina.

Estos son dispositivos con la ayuda de los cuales se puede hacer un hilo manualmente y en máquinas de varios tipos (torneado, taladrado, agregado, etc.). De los cerrajeros, tales dispositivos difieren solo en un componente de admisión más corto y una mayor resistencia a las cargas mecánicas.

Llaves

Con la ayuda de tales dispositivos, como su nombre lo indica, se realiza el corte de las tuercas. Las tuercas, en las que ya se ha roscado un hilo similar, no se han retorcido desde el dispositivo, sino que se han movido a su cola alargada. Los vástagos de dispositivos con los que se ayuda a cortar el tallado en las máquinas de perforación, tienen una configuración rectilínea.

Las tuercas con hilo ya cortadas, movidas a un vástago de este tipo, simplemente se cepillan, después de retirar el dispositivo del mandril de la máquina. Para cortar tuercas en máquinas de corte de roscas, se utilizan dispositivos cuyos vástagos tienen una configuración curva. Cuando se realiza una rosca con un método similar, las tuercas presionadas entre sí se empujan a lo largo del vástago de la herramienta, alcanzan su parte final y caen en el recipiente preparado.

Tipos de grifos para la construcción.

Por su propio diseño, las adaptaciones también se dividen en varios tipos. Entonces, dependiendo de este parámetro, estas herramientas difieren:

- con zanjas de viruta de menor longitud, que se denominan sin ranuras (el sistema de tales grifos se inventó especialmente para cortar detalles de aceros viscosos con bajo contenido de carbono, aleaciones de aluminio y también aceros aleados fuertes);

con ranuras colocadas a lo largo de una hélice (instalan dispositivos similares en centros de mecanizado y se utilizan para cortar roscas sordas);

con ranuras colocadas a lo largo de una hélice (instalan dispositivos similares en centros de mecanizado y se utilizan para cortar roscas sordas);- con dientes de corte hechos en un patrón de tablero de ajedrez (debido al hecho de que los dientes de corte en la parte de calibración de dicho instrumento se cortan después de uno, es posible lograr una reducción en la fuerza de fricción durante el procesamiento);

- vista escalonada con una parte de trabajo dividida en 2 lugares, cada uno de los cuales realiza su propia función (por ejemplo, hay tomas escalonadas, donde la primera sección funciona de acuerdo con el circuito del generador y la segunda, según el perfil; en otros tipos de dispositivos escalonados, la primera sección realiza el corte función, y el segundo - suavizado);

- combinados (esto es esencialmente 2 en 1: su parte de corte, hecha en un diseño, comienza con un taladro y termina con un grifo);

- grifos, utilizados en el orificio de cualquier diámetro (con su soporte, la rosca se corta en un torno, en el mandril del cual está unida la pieza mecanizada, y en el portaherramientas, el vástago del dispositivo utilizado). rotación del husillo);

- con una cavidad interna, como resultado de lo cual, el dispositivo se enfría durante el procesamiento (el uso de tomas similares, definidas en equipos especiales o de operación múltiple, hace posible aumentar significativamente la eficiencia de roscado);

- campana (dispositivos similares se utilizan para un diámetro significativo (50-400 milímetros) y tienen un sistema de prefabricado que consiste en componentes de corte individuales).

Estructuralmente, todos los dispositivos anteriores son tan diferentes entre sí que es posible distinguirlos incluso por foto.

Tipos de hilo

Al usar toques de varias categorías, así como varios tipos de matrices, puede crear hilos de diferentes tipos en las superficies de la pieza. Según el tipo de hilo, los taps se dividen en las siguientes categorías:

métrica Estos son dispositivos con la ayuda de los cuales se corta un hilo métrico. El componente de hilo cortado en tales variantes tiene la configuración de un triángulo isósceles, y todas sus características se miden en milímetros. La marca de dichos grifos contiene la letra "M". Se utiliza una tabla de referencia especial para seleccionar las tomas métricas y los diámetros de perforación previa;

métrica Estos son dispositivos con la ayuda de los cuales se corta un hilo métrico. El componente de hilo cortado en tales variantes tiene la configuración de un triángulo isósceles, y todas sus características se miden en milímetros. La marca de dichos grifos contiene la letra "M". Se utiliza una tabla de referencia especial para seleccionar las tomas métricas y los diámetros de perforación previa;- pulgada La proporción de trabajo de estos grifos tiene una configuración cónica. El diámetro de los dispositivos en pulgadas se mide en pulgadas y el paso está en el número de hilos por pulgada (25, 4 mm). La pendiente del plano medio de los grifos de esta especie es de 1 ° 47'24 ″;

- pipa Estos incluyen dispositivos tubulares y cónicos utilizados en uniones de tuberías.

Los grifos se pueden utilizar para agujeros con diferentes roscas. Para las roscas zurdas, difieren de los dispositivos del lado derecho solo en la dirección de elevación de la línea del lóbulo de corte. Hay varios toques para enhebrar, la tabla de tamaños incluye los tipos deseados.

Materiales para grifos

Los siguientes materiales se utilizan para la producción de dispositivos de diferentes tipos:

- aceros con alto contenido de carbono (U10A, U12A, etc.);

- aceros de alta velocidad (Р6М5, Р6М5К5, etc.);

- aleaciones duras

Criterios de selección

Primero, el tipo de instrumento se elige de acuerdo con el tipo de hilo y su propósito. Bajo los términos de precisión, se determina si se debe utilizar un único creador de marcas o si se necesita un conjunto. Además, los grifos están disponibles con diferente pureza de procesamiento de su elemento de corte, lo que tiene una gran influencia en la precisión del corte de hilo.

El material en el que desea cortar el hilo afecta la elección del dispositivo. Por lo tanto, es necesario tener en cuenta el ángulo de ataque de los dientes afilados. Será para acero - 5-10 grados, para aleaciones de cobre - 0-5 grados, para aluminio y aleaciones - 25-30 grados. Los dispositivos pueden fabricarse con aceros simples, aceros fuertes o basculantes fuertes, que deben preverse al considerar qué material se procesa.

El material en el que desea cortar el hilo afecta la elección del dispositivo. Por lo tanto, es necesario tener en cuenta el ángulo de ataque de los dientes afilados. Será para acero - 5-10 grados, para aleaciones de cobre - 0-5 grados, para aluminio y aleaciones - 25-30 grados. Los dispositivos pueden fabricarse con aceros simples, aceros fuertes o basculantes fuertes, que deben preverse al considerar qué material se procesa.

La selección principal se realiza de acuerdo con el diámetro del agujero, en el que se realiza el roscado. El diámetro del dispositivo de trabajo debe ser ligeramente menor que el diámetro del orificio. Así, para roscas métricas M20 (diámetro del grifo de trabajo 20 mm), el diámetro del orificio realizado será de 19 milímetros. Con la métrica, si no hay condiciones especiales, entonces se realiza un paso estándar. Por ejemplo, rosca M4 - 0.7 mm de paso, M5 - 0.8 mm, M10 - 1.5 mm, M12 - 1.75 mm, etc.

Corte de hilo

Para cortar hilos internos con un toque, una tabla para seleccionarlos ayudará a determinar la elección del dispositivo. La parte en la que se realiza el orificio para la rosca se fija en un tornillo de manera que el corte en el orificio se encuentre en la parte superior. La línea del agujero debe colocarse verticalmente sobre la mesa.

El grifo se fija de forma segura en el zócalo del conductor y se inserta en el chaflán del orificio. Sujetando el mando con la mano, el grifo debe presionarse a la parte y girarse hacia la derecha. El giro se realiza de forma suave y uniforme con una ligera presión. Esto es dos giros hacia adelante. Luego gire media vuelta (en sentido contrario a las agujas del reloj). En tal secuencia se perfora un agujero.

Al enhebrar el perno hay que fijarlo. Debería de vez en cuando enfriar el mecanismo. Se recomienda usar tales sustancias:

- cuando se trabaja con aluminio - queroseno;

- con cobre - trementina;

- Con acero - una emulsión especial.

Las mezclas de enfriamiento no pueden usarse para bronce o hierro fundido.

El corte se realiza mejor con instrumentos completos. Primero corte el hilo de desbaste. Luego, pase la derivación del medio, y solo entonces el hilo se crea finalmente con la ayuda de un corte fino. La exclusión del procesamiento de cualquier etapa no acelera el proceso, pero afecta significativamente la calidad del trabajo.