- Soldadura de electrodo

- Ventajas de los electrodos.

- El propósito principal y la composición de los electrodos de soldadura.

- Marcado de electrodos de soldadura y sus requisitos.

- Interpretación de marcado de electrodo de soldadura.

- Conclusión

¡Ayuda al desarrollo del sitio, compartiendo el artículo con amigos!

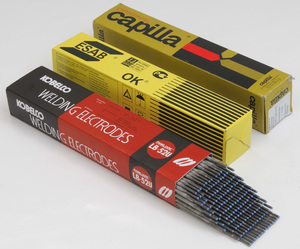

Al elegir los electrodos para soldadura, se debe prestar especial atención a la marca. El hecho es que contiene la información más importante sobre los electrodos que se compran, incluido el fabricante, la composición y otras características. Si nos centramos en esta información, entonces se simplifica la tarea de elegir el material más adecuado, lo que brindará resultados de alta calidad cuando se trabaje en ciertas condiciones con los metales y aleaciones que se planean unir. Para esto, antes de tomar una decisión, es necesario examinar cuidadosamente las señales que se encuentran en el paquete.

Al elegir los electrodos para soldadura, se debe prestar especial atención a la marca. El hecho es que contiene la información más importante sobre los electrodos que se compran, incluido el fabricante, la composición y otras características. Si nos centramos en esta información, entonces se simplifica la tarea de elegir el material más adecuado, lo que brindará resultados de alta calidad cuando se trabaje en ciertas condiciones con los metales y aleaciones que se planean unir. Para esto, antes de tomar una decisión, es necesario examinar cuidadosamente las señales que se encuentran en el paquete.

Soldadura de electrodo

Como el material consumible principal para la soldadura por arco manual, con el uso de los cuales hoy en día es la mayoría de los metales soldados, use electrodos. En su desempeño, se ven como una barra de metal o un producto hecho de otro material que puede o no tener un recubrimiento. Un extremo de la varilla debe tener un revestimiento. Es este lado y se coloca en el soporte eléctrico.

Como el material consumible principal para la soldadura por arco manual, con el uso de los cuales hoy en día es la mayoría de los metales soldados, use electrodos. En su desempeño, se ven como una barra de metal o un producto hecho de otro material que puede o no tener un recubrimiento. Un extremo de la varilla debe tener un revestimiento. Es este lado y se coloca en el soporte eléctrico.

Durante la ejecución del trabajo de soldadura en el área formada por el extremo del electrodo y la superficie tratada, se forma un arco eléctrico. El proceso de unir superficies con el uso de equipos de soldadura tiene lugar en condiciones de temperaturas elevadas, y las sustancias con las que se realiza la fusión experimentan una interacción excesivamente intensa entre sí.

Ventajas de los electrodos.

Los electrodos son los consumibles más preferidos para la soldadura por las siguientes razones:

- su uso le permite crear una soldadura suave, que no tiene poros ni áreas inexploradas.

- La ignición del arco no requiere mucho esfuerzo. Además, no hay problemas con su mantenimiento.

- El uso de electrodos le permite crear un recubrimiento uniforme sobre la base de escoria, que puede eliminarse sin mucho esfuerzo después de completar la soldadura.

El propósito principal y la composición de los electrodos de soldadura.

En su diseño, el electrodo tiene la forma de una varilla de metal u otro material, debido a la cual la corriente llega al producto a soldar. Por este motivo, el material que se procesa debe tener una alta conductividad eléctrica. En la mayoría de los casos, dichos diseños se realizan a base de alambre y aleaciones con diferentes niveles de dopaje.

En su diseño, el electrodo tiene la forma de una varilla de metal u otro material, debido a la cual la corriente llega al producto a soldar. Por este motivo, el material que se procesa debe tener una alta conductividad eléctrica. En la mayoría de los casos, dichos diseños se realizan a base de alambre y aleaciones con diferentes niveles de dopaje.

Para dar al producto las características requeridas tiene un recubrimiento especial. Gracias a él, el electrodo tolera perfectamente los efectos de los gases, principalmente nitrógeno y oxígeno, y también ayuda a mantener la estabilidad del arco, para hacer frente a las impurezas nocivas contenidas en el metal fundido. La ventaja del recubrimiento es que el metal o la aleación utilizada para la soldadura está enriquecido con los elementos de aleación necesarios.

En general, se puede observar que ciertos componentes deben estar presentes en la composición de recubrimiento para proporcionar al electrodo las propiedades requeridas.

Las sustancias formadoras de escoria desempeñan un papel importante, por ejemplo, la tiza, el mármol, gracias a lo cual se garantiza una alta protección contra los efectos negativos del nitrógeno y el oxígeno, cuyo daño es causado por procesos oxidativos. Para deshacerse del metal fundido del oxígeno es posible a través de sustancias tales como las ferroaleaciones de titanio, manganeso, aluminio y silicio. Estos últimos representan un grupo de sustancias desoxidantes, debido a lo cual se garantiza el resultado requerido.

Para crear un ambiente gaseoso protector , se utilizan componentes formadores de gas especiales, los representantes más destacados de los cuales son la harina de madera y la dextrina. La tarea de otorgar a la costura características excepcionales en términos de resistencia al desgaste, no susceptible a la influencia de la corrosión, se resuelve introduciendo en la composición de aditivos de aleación especiales.

La lista de estos componentes es bastante grande, por lo que enumeraremos solo algunos de ellos: cromo, titanio, níquel, vanadio, etc. El grupo de sustancias estabilizantes es potasio, sodio y calcio. Su principal efecto es proporcionar ionización del arco de soldadura. Para crear una conexión confiable entre cada componente del recubrimiento y la varilla del electrodo, es necesario usar aglutinantes especiales, que son los pegamentos de silicato más comúnmente usados.

Marcado de electrodos de soldadura y sus requisitos.

La clasificación de los electrodos implica su separación en dos tipos:

La clasificación de los electrodos implica su separación en dos tipos:

- derritiéndose

- no consumible.

El primer grupo incluye productos fabricados en base a materiales como el acero, el cobre, el hierro fundido y el bronce. Una característica distintiva es la presencia de cobertura adicional. Un grupo especial se forma mediante la fusión de elementos no recubiertos, sin embargo , se utilizan más ampliamente como alambre para estructuras de soldadura que se llevan a cabo en un entorno de gas protector. La categoría de tipos no consumibles de electrodos de soldadura debe incluir productos creados en base a materiales como tungsteno, torio y lantano.

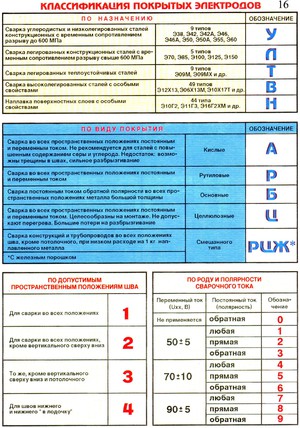

Otro signo de la clasificación de los electrodos de soldadura puede ser el tipo de recubrimiento. Los productos que tienen la letra A en el marcado pertenecen a la clase de productos con un revestimiento ácido. Dichos electrodos son indeseables de usar para soldadura, realizados para conectar el acero, caracterizados por una alta concentración de carbono y azufre. Si hablamos de la posición espacial, no hay restricciones. La excepción aquí es la colocación vertical, cuando el electrodo se lleva de arriba a abajo. Los defectos detectados con mayor frecuencia son la aparición de salpicaduras fuertes y el riesgo de agrietamiento de la costura.

La letra B se utiliza para designar la capa de base. Los electrodos de soldadura con una marca similar no deben usarse para la soldadura vertical. Lo mismo se aplica a aquellos productos que tienen un recubrimiento de rutilo, que se indica con la letra P. Si la marca contiene la letra C, este es un indicio sobre el uso del recubrimiento de celulosa. Tales electrodos conservan su rendimiento en cualquier posición.

Si hablamos de sus desventajas, esto debería incluir la formación de fuertes salpicaduras y el riesgo de sobrecalentamiento, por lo que requieren una atención especial durante la operación. El último grupo de electrodos está formado por productos etiquetados AC y RB. Son una versión combinada, que se utiliza para conectar tuberías y estructuras para diversos fines. Trabajando con ellos, debe recordarse que no deben colocarse en la posición superior.

Si hablamos de sus desventajas, esto debería incluir la formación de fuertes salpicaduras y el riesgo de sobrecalentamiento, por lo que requieren una atención especial durante la operación. El último grupo de electrodos está formado por productos etiquetados AC y RB. Son una versión combinada, que se utiliza para conectar tuberías y estructuras para diversos fines. Trabajando con ellos, debe recordarse que no deben colocarse en la posición superior.

Familiarizados con las características de estos elementos y su diseño, puede ir a los requisitos que deben cumplir. Por ejemplo, para cualquier electrodo de soldadura es importante crear condiciones favorables en las que el arco se queme constantemente, lo que a su vez garantizará una fusión uniforme del metal. Además de esto, la costura creada debe cumplir con el requisito de su composición química. Este último puede proporcionar varios componentes compuestos, que están determinados por las condiciones operativas de la pieza y la composición del hardware que debe unirse.

Interpretación de marcado de electrodo de soldadura.

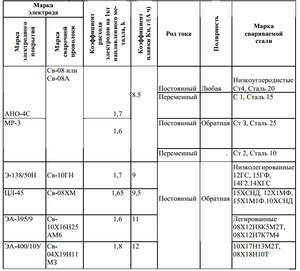

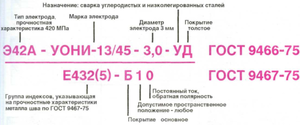

Es hora de familiarizarse más detalladamente con la información que oculta el marcado de los electrodos de soldadura. Siempre comienza con caracteres que corresponden al tipo que contiene una sugerencia para la carga máxima. Por ejemplo, E46 dice que para las piezas a soldar, la carga máxima es de 46 kg / mm 2 . Detrás está la marca, que informa al fabricante, y luego proporciona información sobre el grosor y el propósito:

Es hora de familiarizarse más detalladamente con la información que oculta el marcado de los electrodos de soldadura. Siempre comienza con caracteres que corresponden al tipo que contiene una sugerencia para la carga máxima. Por ejemplo, E46 dice que para las piezas a soldar, la carga máxima es de 46 kg / mm 2 . Detrás está la marca, que informa al fabricante, y luego proporciona información sobre el grosor y el propósito:

- la presencia en el marcado de la letra Y indica que el electrodo en cuestión es adecuado para soldar productos fabricados a base de aceros de baja aleación y al carbono;

- el marcado, que contiene la letra L, dice que estos electrodos se pueden usar para unir las aleaciones estructurales aleadas;

- si la tarea es conectar estructuras hechas en base a aceros resistentes al calor o altamente aleados, el electrodo usado para la soldadura debe tener las designaciones T y B;

- es posible realizar una superficie de alta calidad de la capa, que debe tener propiedades excepcionales, siempre que el electrodo utilizado esté marcado con la letra N.

Espesor, diámetro, corriente

También en la etiqueta se da una pista sobre el grosor del recubrimiento, para lo cual proporciona la siguiente notación:

- M - significa una capa delgada;

- C - cobertura promedio;

- D - corresponde a una capa gruesa;

- G - indica la presencia de un revestimiento de espesor máximo.

Además, el marcado proporciona información sobre el diámetro. En ocasiones, es posible que no contenga designaciones numéricas; esta información solo se puede proporcionar como un icono. En este caso, es necesario concluir que se dan los datos necesarios en el sello. Los siguientes caracteres son el índice y su valor, mediante el cual uno puede comprender las características del metal. Estamos hablando de propiedades tales como el alargamiento, la resistencia al impacto y la resistencia al desgarro. Para obtener información más precisa sobre estos parámetros, consulte GOST 9467-75.

Además, el marcado proporciona información sobre el diámetro. En ocasiones, es posible que no contenga designaciones numéricas; esta información solo se puede proporcionar como un icono. En este caso, es necesario concluir que se dan los datos necesarios en el sello. Los siguientes caracteres son el índice y su valor, mediante el cual uno puede comprender las características del metal. Estamos hablando de propiedades tales como el alargamiento, la resistencia al impacto y la resistencia al desgarro. Para obtener información más precisa sobre estos parámetros, consulte GOST 9467-75.

Al final, contiene información sobre el tipo de cobertura, que se discutió anteriormente. Por los dos últimos dígitos, uno puede entender qué posición espacial se proporciona para un electrodo de una marca específica y qué indicador recomendado debe tener una corriente de operación.

Si el número 1 está presente allí, entonces el electrodo seleccionado es adecuado para operar en cualquier posición. 2 indica que no hay restricciones, excepto para la posición de arriba hacia abajo.

A veces, el penúltimo número es 3, lo que sugiere que este electrodo no debe colocarse en la orientación del techo. La presencia del número 4 indica que el producto está destinado a hacer las costuras más bajas, así como las más bajas en el "barco".

La última figura, que reporta la corriente recomendada, puede incluir los siguientes indicadores:

- 1, 4, 7 - indica la ausencia de restricciones;

- 2, 5, 8 - se aplica a corrientes con polaridad directa y otros tipos de polaridad;

- 3, 6, 9 - establece que la corriente debe tener una polaridad inversa.

Conclusión

La soldadura es imposible sin el uso de un material consumible tan importante como los electrodos. Al mismo tiempo, su valor no se puede minimizar, ya que la calidad de la conexión de las superficies a mecanizar depende de la elección correcta . La presencia de varias marcas de los electrodos ya sugiere que tienen diferentes usos. Por esta razón, es importante tener una idea de lo que significa una etiqueta. Al conocer estas designaciones, es fácil entender exactamente qué electrodo es adecuado para la soldadura y tomar la decisión correcta.