¡Ayuda al desarrollo del sitio, compartiendo el artículo con amigos!

El método de soldadura por arco eléctrico, a diferencia del gas tradicional, difiere en algunas características. Uno de los más importantes es la temperatura de calentamiento del arco, que puede alcanzar los 5000 ° C, que supera significativamente el punto de fusión de cualquiera de los metales existentes. Esto explica en parte la gran variedad de tecnologías y métodos de este tipo de soldadura, que permiten resolver varias tareas con su ayuda.

El método de soldadura por arco eléctrico, a diferencia del gas tradicional, difiere en algunas características. Uno de los más importantes es la temperatura de calentamiento del arco, que puede alcanzar los 5000 ° C, que supera significativamente el punto de fusión de cualquiera de los metales existentes. Esto explica en parte la gran variedad de tecnologías y métodos de este tipo de soldadura, que permiten resolver varias tareas con su ayuda.

Tipos de soldadura

Las máquinas de soldar tienen diodos rectificadores de bloque . Lo que crea una corriente continua, es un requisito previo para las máquinas de soldadura semiautomáticas, para las cuales el material es alambre. Si se requieren electrodos para el aparato, esto significa que todos sus modelos pueden usarse durante la operación. Y la polaridad durante la soldadura es una garantía de su calidad.

Usando un dispositivo semiautomático, es necesario observar la polaridad de la conexión. La soldadura bajo protección de gas con alambre recubierto de cobre se lleva a cabo con la ayuda de la polaridad de corriente directa. De hecho, esto significa:

- en la parte es un plus;

- en derzhak hay un signo menos.

La corriente se suministra a la parte desde el cable y se calienta, a diferencia del cable de soldadura, con más fuerza. Como resultado, el área del área soldada aumenta. Él necesita calor significativo para formar un baño de cocina . El cable, que tiene una sección transversal más pequeña, se derrite rápidamente y alcanza el área requerida con una gota de líquido. La corriente, que pasa de diferentes polaridades, es aficionada al material fundido, resulta un baño adecuado para la soldadura.

Si utiliza un entorno de gas semiautomático sin protección, deberá utilizar un cable especial de núcleo de flujo o de núcleo de flujo. En este caso, la polaridad de la conexión del soporte y la "masa" cambian. En la "masa" es un signo menos, y en el derzhak es un punto a favor. El punto de fusión del cable de flujo tiene aproximadamente el mismo valor que el punto de fusión del metal. Para lograr una soldadura de alta calidad, es necesario que el flujo se queme. Entonces espera dos de estos procesos:

- La aparición de una nube gaseosa;

- En el entorno de esta nube se produce la soldadura.

La intensidad de la corriente va de menos a positivo, y la caída de la gota de metal líquido disminuye. Es esto lo que provoca menos calentamiento del metal para soldar. Dado que su enfriamiento no se produce bajo gas protector. Por lo tanto, la formación de un baño para soldadura prácticamente no difiere de la soldadura en un entorno gaseoso. Trabajar con corriente alterna tiene ciertas ventajas. No se desvía del arco en relación con el eje original. Y la calidad de la conexión se ve afectada por la desviación del arco.

Cuando se suelda con un generador de corriente alterna, es fácil darse cuenta: su polaridad cambia cíclicamente. Los ciclos tienen una frecuencia de 50 hertzios. Si se eleva a un voltaje positivo, puede caer a cero o caer a un nivel negativo. El voltaje varía de más a menos y viceversa.

Soldadura de acero inoxidable y metales no ferrosos.

Al soldar metales no ferrosos, incluido el aluminio, use un electrodo especial de tungsteno. Además, utilizan polaridad directa durante la soldadura del inversor, hay un signo negativo en el electrodo. Este tipo de conexión le permite tener la temperatura requerida en la sección de calefacción . Esto es importante para el aluminio, porque primero necesita superar la película de óxido, cuyo punto de fusión es mucho más alto, a diferencia del metal en sí.

Al soldar metales no ferrosos, incluido el aluminio, use un electrodo especial de tungsteno. Además, utilizan polaridad directa durante la soldadura del inversor, hay un signo negativo en el electrodo. Este tipo de conexión le permite tener la temperatura requerida en la sección de calefacción . Esto es importante para el aluminio, porque primero necesita superar la película de óxido, cuyo punto de fusión es mucho más alto, a diferencia del metal en sí.

La polaridad de la soldadura contribuye directamente a la formación de:

- mejor costura

- mejor penetración del metal, incluyendo acero inoxidable;

- Arco eléctrico estrecho más concentrado.

El proceso también tiene una parte económica importante. Usando un costoso electrodo de tungsteno de menor diámetro, logre simultáneamente una reducción en los costos de gas . Si conecta un electrodo de tungsteno al soldar con una polaridad diferente, es decir, en el soporte - con un punto a favor, la costura no será tan profunda. Este método tiene sus ventajas. Trabajando con placas delgadas, no puede preocuparse de que queme a través de un producto de acero inoxidable y metal no ferroso.

Una desventaja significativa es el efecto de la explosión electromagnética. El arco resultante se desvía, y la costura no es muy atractiva y apretada. Usando corriente alterna, es necesario usar electrodos para retroceso. Los soldadores experimentados suelen elegir corriente continua. Gracias a él, la soldadura crea un paso unidireccional de electrones. La polaridad afecta la calidad de la soldadura, incluido el acero inoxidable.

Soldadura de polaridad recta

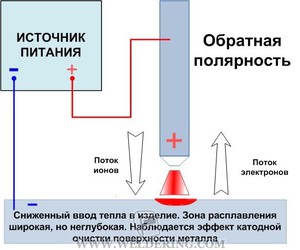

La soldadura de polaridad directa con un inversor se obtiene si se conecta una fuente de corriente "más" con la parte. Cuando se conecta un electrodo, en este caso, se obtiene polaridad inversa. Usando un inversor de soldadura, puede establecer independientemente la polaridad en él. La polaridad determina la dirección del movimiento de una corriente de electrones. Es decir, se determina conectando los cables a los terminales positivo y negativo. Cuando se trabaja con soldadura, polaridad inversa significa:

La soldadura de polaridad directa con un inversor se obtiene si se conecta una fuente de corriente "más" con la parte. Cuando se conecta un electrodo, en este caso, se obtiene polaridad inversa. Usando un inversor de soldadura, puede establecer independientemente la polaridad en él. La polaridad determina la dirección del movimiento de una corriente de electrones. Es decir, se determina conectando los cables a los terminales positivo y negativo. Cuando se trabaja con soldadura, polaridad inversa significa:

- en el electrodo - un plus;

- en el "suelo" - menos.

La corriente va de contacto negativo a positivo. Es por eso que los electrones se transfieren al electrodo desde el metal. Como resultado, el extremo del electrodo está muy caliente . Para la soldadura clásica, usan efectivamente más - en el electrodo, y menos - en el terminal. Con la polaridad directa de la soldadura, se supone menos - en el electrodo, más - en la "conexión a tierra". La corriente pasa del electrodo al producto. El electrodo está frío y el producto está más caliente. Esta característica se usa ampliamente en electrodos especiales diseñados para la soldadura rápida de hojas de acero inoxidable.

La importancia de la polaridad en la soldadura.

Naturalmente, la soldadura con inversor a la corriente alterna no depende de la abrazadera del transformador instalada para conectar el producto y el electrodo . Pero por corriente continua, según la tradición establecida, se sueldan de varias maneras. Un electrodo conectado al polo negativo con una polaridad recta es el cátodo.

Naturalmente, la soldadura con inversor a la corriente alterna no depende de la abrazadera del transformador instalada para conectar el producto y el electrodo . Pero por corriente continua, según la tradición establecida, se sueldan de varias maneras. Un electrodo conectado al polo negativo con una polaridad recta es el cátodo.

El producto se convierte en un ánodo conectado al polo positivo. La polaridad inversa significa que el electrodo, después de estar conectado al polo positivo, se convierte en el ánodo. El cátodo en esta posición es un producto conectado al polo negativo.

El material de fabricación del electrodo establece el parámetro de arco entre los electrodos de tungsteno no consumibles y los electrodos de metal fundibles. El arco de soldadura tiene una serie de propiedades físicas y tecnológicas. De esto dependerá casi completamente del resultado del arco. Las propiedades físicas incluyen:

- cinética

- electromagnética y temperatura;

- Electricidad y luz.

Las principales propiedades tecnológicas son de tres tipos:

- potencia de arco;

- estabilidad espacial;

- autorregulación

Para mantener la quema del arco, se requiere crear partes inversamente cargadas eléctricamente en el espacio entre los electrodos ubicados. Estas partículas son electrones, así como iones positivos y negativos . Su conversión se llama ionización. Un gas que tiene electrones e iones se llama ionizado.

Para mantener la quema del arco, se requiere crear partes inversamente cargadas eléctricamente en el espacio entre los electrodos ubicados. Estas partículas son electrones, así como iones positivos y negativos . Su conversión se llama ionización. Un gas que tiene electrones e iones se llama ionizado.

La brecha del arco se ioniza durante la ignición del arco y se mantiene constantemente durante su quema. En el intervalo del arco, como regla, se distinguen las siguientes áreas:

- área de descarga de arco;

- anodo

- cátodo

En el área de los ánodos hay una reducción significativa en el voltaje causado por la acumulación de partículas cargadas cerca de los electrodos. En la superficie del ánodo y el cátodo comienza la aparición de puntos de electrodo, que representan una cierta base de la columna de arco. A través de ellos, se establece la ruta actual para la soldadura.

La soldadura tiene un tamaño de arco total, consiste en las longitudes totales de 3 áreas. La tensión total del arco es la suma de las caídas de tensión en cada parte del arco. La dependencia del voltaje en el tamaño del arco es la suma de la reducción de voltaje en las secciones del cátodo cercano y del ánodo cercano. La disminución específica en el arco de voltaje es de un milímetro de la columna de arco. Y la principal característica del arco es la potencia térmica de la fuente de calefacción.

Su eficiencia se calcula teniendo en cuenta la cantidad de calor introducido en el metal por unidad de tiempo. La potencia térmica es una parte de la potencia de calor total del arco, a partir de la cual una cierta proporción de calor sale improductivamente:

- en el disipador de calor en el producto;

- radiacion

- Sobre el calentamiento de gotas de spray.

Tecnología de soldadura por arco

La ventaja de la soldadura por arco es obvia. La soldadura difiere en sus características:

La ventaja de la soldadura por arco es obvia. La soldadura difiere en sus características:

- en el ambiente donde se descarga el arco;

- por tipo de corriente;

- Por tipo de electrodos.

Para la reparación de carrocerías de automóviles, se utiliza ampliamente la soldadura por arco mediante equipo semiautomático en un entorno de gas protector. Para uso privado, la soldadura por arco manual es la más accesible. Se fabrica mediante electrodos de fusión en corrientes alternas o directas. Esta es una buena oportunidad para soldar la mayoría de los tipos de metales en un entorno que no sea de fábrica.

El tamaño entre la superficie del producto principal y la parte inferior del cráter es la penetración o profundidad de penetración. La profundidad depende:

- corriente de soldadura

- Sobre la velocidad de movimiento del arco.

Si el tamaño del arco de soldadura no es mayor que el tamaño de la barra del electrodo, este arco se llama normal o corto. Garantiza una excelente calidad de costura. El arco, que tiene una mayor longitud, se considera largo. Un aumento muy grande en el tamaño del arco conduce a un deterioro en la calidad de la soldadura. La influencia del campo magnético crea una desviación del arco desde una dirección dada. Esto se llama explosión electromagnética .

El electrodo durante el proceso se mueve a lo largo y ancho de la soldadura en la dirección del eje para mantener el tamaño especificado del arco. El movimiento acelerado del electrodo conduce a la formación de una costura estrecha, desigual y con fugas. Con el movimiento lento existe el peligro de que el material se queme.

Las costuras de soldadura son:

- tabernas

- superposición

- juntas de tope;

- angular

La longitud de las costuras se dividen en continuas e intermitentes. En términos de localización espacial tienen tales variedades:

- vertical

- techo

- más bajo

- horizontal

Fuentes de energía: un transformador para soldadura, un rectificador, un generador - con un indicador externo, tienen una conexión entre la magnitud de la corriente de carga y el voltaje en los terminales de salida. El indicador de corriente-voltaje del arco es la relación entre el voltaje en el modo estático y la corriente del arco. Se considera que los indicadores externos de los generadores de soldadura están cayendo.

El tamaño y la forma de la costura también están influenciados por el tipo de corriente y su polaridad . Es decir, la corriente directa de polaridad inversa proporciona una profundidad de fusión mucho mayor que la corriente directa con polaridad directa, esto se debe a las diferentes cantidades de calor que aparecen en el ánodo con el cátodo. Al aumentar la velocidad del proceso de soldadura, se reducen la profundidad y el ancho de la soldadura de penetración.