El taladrado de agujeros es un tipo de procesamiento de metal mediante herramientas rotativas con un método de corte. Esta operación se divide en perforación profunda y convencional. En la primera realización, la profundidad del orificio es más de 10 cm o tiene un tamaño de más de 5 diámetros disponibles (d * 5). Los taladros resultan para lograr ranuras de diferentes profundidades y diámetros (con varias caras de sección transversal).

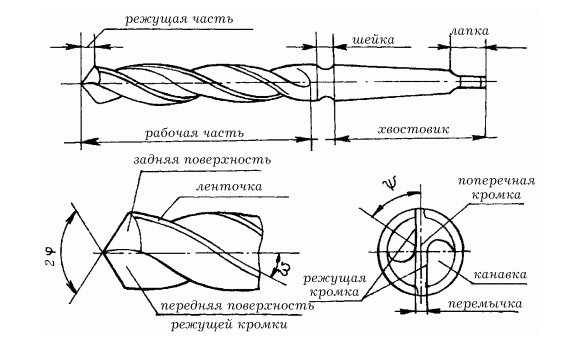

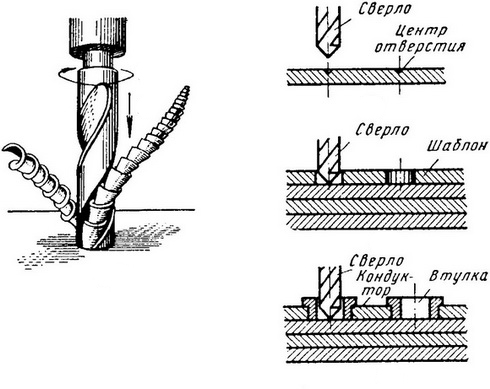

Esquema de metal perforado.

La perforación de agujeros en el metal es posible de una de las siguientes maneras:

- Realice la rotación de la pieza de trabajo y, al mismo tiempo, produzca una herramienta de avance longitudinal no giratoria para taladrar.

- La rotación de la pieza no se lleva a cabo, toma una posición fija.

- Movimiento de una sola vez alrededor de su eje y mecanismo, y detalles.

En la práctica, estas tecnologías son bastante populares. El proceso de formación de agujeros profundos tiene una gran demanda en áreas como la fabricación de tuberías, la metalurgia, la industria aeroespacial y de petróleo y gas, la producción de placas intercambiadoras de calor y otras. carcasas de metal, etc.

Perforación de agujeros profundos: clasificación

El esquema de taladrado de metales.

- Por el tipo de eliminación del contenido perforado (chips) se emiten: anillo y procedimiento continuo. En el segundo método, el contenido perforado se muestra como partículas de partículas, en el primer método, el plano anular se elimina parcialmente como una barra, y la otra parte se elimina con virutas.

- Según el método de corte se emite tecnología:

Odnoshtangovaya (STS). Este método es óptimo para la fabricación de piezas en blanco en procesos de producción en serie o de alto rendimiento. El problema aquí es que tiene que usar un receptor de aceite con una variedad de mangueras de suministro mientras gira simultáneamente la pieza. Este sistema es reconocido como el más efectivo en la formación de agujeros de alta calidad.

Eyector Opción de tratamiento profundo con los parámetros de productos de calidad media. El mecanizado se realiza en tornos con una variedad de funciones complejas. El sistema implica el uso de una estación de bombeo móvil o instalada adicional. Este método permite obtener agujeros con un diámetro de 2 a 6 cm de profundidad a 120 cm, incluyendo intermitente.

Las pistolas (cuchillas tubulares) perforan con el suministro de refrigerante desde el interior. Esta opción es adecuada para pequeñas empresas en las que las condiciones de la tecnología planean producir agujeros de diámetro pequeño.

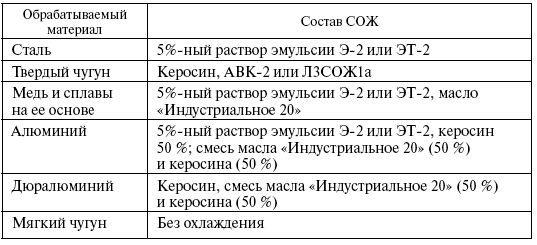

Selección de la tabla de refrigerante al perforar diferentes tipos de metal.

Taladros con un solo cortador integrado fácilmente en el principio universal de acción de la máquina. El cortador está hecho de aleaciones duras y tiene una ranura en forma de V en todo el núcleo. El ángulo de refracción de este último puede alcanzar 110-1200º. El diámetro recomendado para taladrar es de 3.5-4.0 cm, longitud - d * 50. Este método no permite las operaciones de despliegue y escariado.

El control automático del proceso le permite seleccionar: impacto profundo con un cambio automatizado de uno o varios parámetros operativos (suministro de lubricante, velocidad de rotación, etc.).

Características del proceso de perforación profunda.

Durante el procesamiento profundo, se siguen los principios básicos del proceso tecnológico.

Inicialmente, realice la selección de la velocidad de rotación del equipo de perforación o la máxima velocidad de corte posible (taladros de avance).

Supervisar el aseguramiento de la trituración normal de las virutas, la retirada del contenido de los rebajes por completo.

Un importante matiz en el momento de la escisión de residuos es el cortador de herramientas de seguridad. En esta parte del taladro no debe haber daños, así como rebabas y otros defectos. Otro criterio clave para el tratamiento efectivo de las superficies metálicas es el suministro de líquido refrigerante y lubricante de acuerdo con las reglas.

Dado que las partes se perforan, acompañadas por el suministro de un fluido de refrigeración y lubricación con cierta presión y caudal, se introduce en el sistema el trabajo de los dispositivos de bombeo, bombas de aceite o bombas para bombear sustancias viscosas.

La potencia del sistema se selecciona en función del gasto de fluido y la cantidad de presión requerida para suministrar lubricante.

El suministro de fluidos es un punto indispensable de la tecnología:

- La salida de viruta correcta del área de trabajo se realiza a través de canales de plomo.

- La fuerza de fricción entre los elementos de contacto se reduce.

- El exceso de calor generado durante el largo proceso de perforación se elimina, mientras se conserva la broca.

- Un tratamiento adicional de la excavación.

Algunas dificultades del proceso.

Con el aumento de la profundidad, hay más dificultades con la excavación.

Con la perforación profunda, se utiliza una herramienta especializada que está técnicamente equipada con posibilidades adicionales de uso de corte y otros tipos de dispositivos. Esto es necesario por la razón de que el uso de herramientas estándar no permite obtener un alto rendimiento del proceso y, a veces, lo hace imposible.